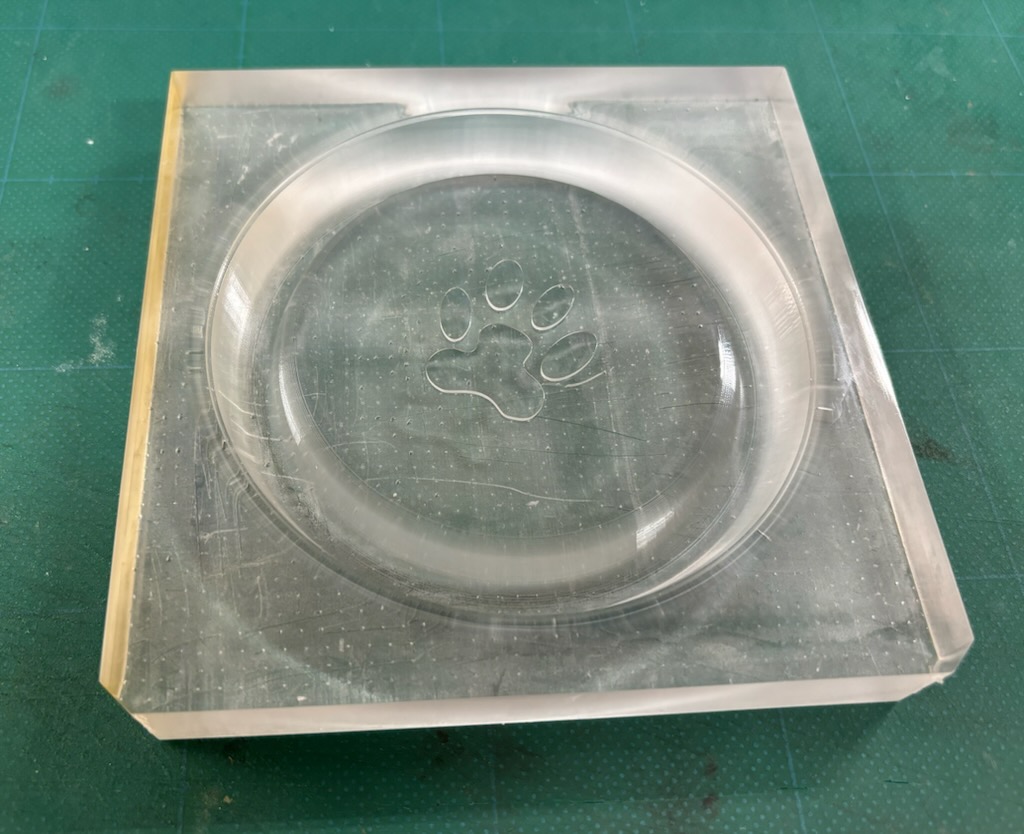

3Dプリンター仮型

3Dプリンター活用による深絞り金属プレス加工

深搾り金属の需要

近年金属深絞り加工は減少傾向にあります。理由はいろいろあると思いますが一番の理由は他素材への変更により、余程特別な用途で無い限り樹脂にかわりつつあります。

当社は、金属プレス加工業として豊富な経験と技術力を持ち、特に深絞り加工で高く評価されていますが、移り変わる時代に合わせ私たちは従来の技術に加え最新の技術を活用すべく挑戦を始めました

ここ数年で企業が試作品製作に3Dプリンターを活用することが一般的になりました。また個人でもフィギアやプラモデル改造部品の作製など趣味でもよく見かけます。

3Dプリントで出力したものは完成品として完結しますが、これを深絞りの型として使用し新たな製品を製作していきたいと考えています。

深絞り加工とは

深絞り加工とは、数ミリから数センチの凹凸を持つ金型に金属板を圧力で成型する高度な加工技術です。この加工方法により切削加工より安価に製品が出来ます。

深絞り加工のメリット

- 切削加工に比べて安価に生産出来る

- 大量生産が可能

- 製品強度が高い

深絞り加工のデメリット

- 加工条件の最適化が難しく、試作やテスト加工に時間がかかる

- 専用の金型が必要なため、金型製作に時間とコストがかかる

- 初期投資が高く、小ロット生産には不向き

3Dプリンターを活用した仮型の利用

通常、深絞り加工には精密な金型が必要であり、その製作時間とコストがデメリットとなります。

当社では、このプロセスを効率化するため、3Dプリンターを活用して仮型を樹脂で作成する事により、加工条件のテストにも利用出来れば適正材料やサイズの確認がスムーズになる事も期待出来ます。

成型加工品について

樹脂を使用する為に耐久性や高精度のものは基本的に向かない事から、精密加工部品を要求されるユーザーには不向きであり、どちらかと言えば小ロットの雑貨や将来的に言えば3Dデータそのものを作れる個人にも対応可能かと考えています。

3Dプリンターによる樹脂型利用のメリット

- 金型制作時間の短縮

- コスト削減

- 小ロット生産への対応

弊社では、金属プレス加工全般、深絞り、金型設計製作、ストレーナ各種などに対応しております。また、新規事業としてインテリア雑貨の企画製造販売も行っております。ご相談やご質問は、お気軽にお問い合わせください。